容易でない天蚕飼育の仕事

有明地方の天蚕飼育の開始は、全国的に社会問題化した大飢饉のあった天明年間(1781年~1789年)といわれ、この地方の篤志家が野生天蚕卵を採取して飼育を開始したが、当時は作柄が不安定で、飼育は容易ではなかった様子で、「ヤマコ飼いか、ばくち打ちか」、「ヤマコと味噌汁とは当たったことなし」、「ヤマコ飼いに嫁をくれるな」等の冷語が生まれたといわれています。しかしその後、飼育技術に工夫をこらし、年々飼育は盛んになり、明治30年(1897年)ころは、有明村の戸数の52%ほどの農家が飼育を行い、作業のいそがしい時期にお手伝いの人々を合わせると、有明村挙げて天蚕飼育に取り組んだ村といえます。

この頃になると、前述の冷語が「嫁をくれるならヤマコ飼いに」とかわり、繰糸技術も発達しました。従来は紬糸原料であった天蚕繭が生糸となり、丹後、京都、西陣、桐生、十日町等の機業地に送られ、有明天蚕糸は名声を博したといわれ、糸は金の糸と呼ばれました。

また、染料に染まり難い特長が民謡安曇節の一節に「安曇娘とヤマコの糸は、やぼな色には染まりゃせぬ」とうたわれました。さらに「天蚕三代」といって、天蚕糸で織った着物は丈夫で美しく、親、子、孫の三代にわたって着られるともてはやされました。

一方、有明村の人 赤羽文太(1869~1945年)は、明治25年(1892年)、サンフランシスコで開かれた世界万国博覧会に天蚕糸を出品しており、明治32年(1899年)にはフランスに天蚕卵の輸出を行っています。

さらに、有明村の隣村、穂高町(有明村は昭和29年の町村合併で穂高町有明区となる)の人 上條助市(1876~1954年)は、大学生であった明治30年(1897年)ころ、優れた語学力を発揮して、横浜でアメリカの商社員と交際をもち、天蚕糸のアメリカへの販路を開拓したといわれています。

このように盛んであった天蚕飼育も、明治末年から天蚕の「微粒子病」が蔓延したこと、明治41年(1908年)の焼岳の噴火降灰による蚕児の発育不良、「蠁蛆蠅(きょうそばえ)」の蔓延寄生等が原因となって、衰退の一途をたどりました。しかし有明村の篤志家青木勘平(1873~1940年)は、南北安曇天柞蚕飼育同業組合(組合員200余名)をつくり飼育の復興につくしました。この事業遂行のため、国、県、郡、村等から、大正2年から11年(1913~1922年)にわたって補助金が交付された記録が現存しています。

2008年12月29日月曜日

天蚕のこと その2

天蚕は農民の英知の産物

穂高町(現在は安曇野市)有明地方は、有明神社伝によれば、祭神、手力男命が、天岩戸を引き放ち給うたので六合皆明となったに因み、この名称があるとされています・・・・。

村は国鉄(現JR東日本)大糸線、有明、安曇追分両駅の西方に位置し、最西端に村を象徴する有明山(2268m)がそびえています。その雄姿は遠く松本平からも眺望され、信州富士、有明富士等の別名をもつ名山で、山麓には名湯中房温泉があり、燕岳、大天井岳等アルプス銀座の登山道も開けています。

古歌に、

片しきの衣手さむくしぐれつつ

有明山にかかるしらくも

後鳥羽院

てりかはる紅葉をみねの光にて

まつ月おそき有明の山

藤原定家

等、有明山を詠んだ歌も多くみられます。

この山麓一帯が、古くから“ヤママイの里”として名高い有明で、水上勉の小説『有明物語』、『西陣の女』等の舞台でもあります。

広く開けた土地は、クヌギ林が美しく茂る高燥な土地で、その土地条件を生かしたヤママイ飼育は、農民の英知の産物であるといえます。

天蚕糸は、優雅な光沢、軽くて柔らかく、あたたかく、丈夫でしわにならない。また、染料で染まり難いため、天然絹糸そのものの美しさが、他の繊維にはみられない特長だといわれ、織物業界からは繊維の女王、繊維のダイヤ等と珍重されています。

穂高町(現在は安曇野市)有明地方は、有明神社伝によれば、祭神、手力男命が、天岩戸を引き放ち給うたので六合皆明となったに因み、この名称があるとされています・・・・。

村は国鉄(現JR東日本)大糸線、有明、安曇追分両駅の西方に位置し、最西端に村を象徴する有明山(2268m)がそびえています。その雄姿は遠く松本平からも眺望され、信州富士、有明富士等の別名をもつ名山で、山麓には名湯中房温泉があり、燕岳、大天井岳等アルプス銀座の登山道も開けています。

古歌に、

片しきの衣手さむくしぐれつつ

有明山にかかるしらくも

後鳥羽院

てりかはる紅葉をみねの光にて

まつ月おそき有明の山

藤原定家

等、有明山を詠んだ歌も多くみられます。

この山麓一帯が、古くから“ヤママイの里”として名高い有明で、水上勉の小説『有明物語』、『西陣の女』等の舞台でもあります。

広く開けた土地は、クヌギ林が美しく茂る高燥な土地で、その土地条件を生かしたヤママイ飼育は、農民の英知の産物であるといえます。

天蚕糸は、優雅な光沢、軽くて柔らかく、あたたかく、丈夫でしわにならない。また、染料で染まり難いため、天然絹糸そのものの美しさが、他の繊維にはみられない特長だといわれ、織物業界からは繊維の女王、繊維のダイヤ等と珍重されています。

2008年12月28日日曜日

天蚕のこと その1

天蚕のあらまし

天蚕は、わが国原産の野蚕で、本邦各地の山野で、ナラ、クヌギ、カシワ、カシ等の葉を食物として生息しており、ヤマコ、ヤママイとも呼ばれています。

天蚕は一化性といって、1年に1回の発生で、完全変態をする昆虫です。

卵は、長径2.8mm、短径2.6mm、厚さ1.8mmくらいの扁平球状で、1gは130粒前後で、黒褐色の膠着物におおわれていますが、膠着物をとりさりますと卵殻は乳白色です。卵態で越年して、普通は四月中旬~五月上旬に孵化を開始します。幼虫の体色は、一齢から五齢まで緑色ですが、頭部は、一齢ないし二齢は褐色、三齢は稍緑色で体色とともにたいへん美しい。

食物は、クヌギ葉がもっともよいといわれ、ナラ葉、カシワ葉等がこれにつぎます。飼育地は、高燥の場所が望ましいといわれています。

孵化後、幼虫は50~60日間に四眠五齢の発育過程をたどり、孵化時に0.006gくらいだった体重が五齢盛蚕では、17gくらいとなり、体長8.0cm、体幅1.5cmくらいになります。そして飼葉を巻き営繭して、その中で蛹に変わります。繭は美しい緑色長円形で、繭長4.8cm、繭幅2.5cm、繭重7.0gくらい、繭糸長600~700m、繭1000粒から250~300gの生糸が得られる。

蛹は、黒褐色で体長3.8cm、体幅1.8cmくらいです。

発蛾(羽化)は、発育経過の早いものから順次、八月上旬ないし十月上旬に行われ、交尾、産卵(1蛾の産卵数130~200粒)してへい死します。 蛾(成虫)は、大形で翅開張15~18cmで、翅色は、橙黄色に淡黒色の横線を有し、前後両翅に各々一個の透明な眼状斑紋があります。

天蚕は、わが国原産の野蚕で、本邦各地の山野で、ナラ、クヌギ、カシワ、カシ等の葉を食物として生息しており、ヤマコ、ヤママイとも呼ばれています。

天蚕は一化性といって、1年に1回の発生で、完全変態をする昆虫です。

卵は、長径2.8mm、短径2.6mm、厚さ1.8mmくらいの扁平球状で、1gは130粒前後で、黒褐色の膠着物におおわれていますが、膠着物をとりさりますと卵殻は乳白色です。卵態で越年して、普通は四月中旬~五月上旬に孵化を開始します。幼虫の体色は、一齢から五齢まで緑色ですが、頭部は、一齢ないし二齢は褐色、三齢は稍緑色で体色とともにたいへん美しい。

食物は、クヌギ葉がもっともよいといわれ、ナラ葉、カシワ葉等がこれにつぎます。飼育地は、高燥の場所が望ましいといわれています。

孵化後、幼虫は50~60日間に四眠五齢の発育過程をたどり、孵化時に0.006gくらいだった体重が五齢盛蚕では、17gくらいとなり、体長8.0cm、体幅1.5cmくらいになります。そして飼葉を巻き営繭して、その中で蛹に変わります。繭は美しい緑色長円形で、繭長4.8cm、繭幅2.5cm、繭重7.0gくらい、繭糸長600~700m、繭1000粒から250~300gの生糸が得られる。

蛹は、黒褐色で体長3.8cm、体幅1.8cmくらいです。

発蛾(羽化)は、発育経過の早いものから順次、八月上旬ないし十月上旬に行われ、交尾、産卵(1蛾の産卵数130~200粒)してへい死します。 蛾(成虫)は、大形で翅開張15~18cmで、翅色は、橙黄色に淡黒色の横線を有し、前後両翅に各々一個の透明な眼状斑紋があります。

2008年12月27日土曜日

絹フィブロイン水溶液をゲル状態(シルクゼリー)に変化させる

絹フィブロイン水溶液と有機溶剤を混合した場合のゲル化を試験しました。

1%絹フィブロイン水溶液に同体積の有機溶剤等を加え、混合後、そのときの水溶液の変化を観察しました。

試験結果

(1) 1時間以内に絹フィブロイン水溶液をゲル化させた薬品

メタノール、エタノール、アセトン

(2) 数時間程度でゲル化させた薬品

2-プロパノール、グリセリン、ジメチルスルホキシド、ジメチルホルムアミド、ピリジン

(3) ゲル化させた薬品

N-メチル-2-ピロリドン、トリエタノールアミン、酢酸エチル

(4) 凝固させた薬品

イソブチルアルコール、アセチルアセトン、ケイ酸ナトリウム、n-アミルアルコール

(5) ゲル化できなかった薬品

エチルエーテル、アンモニア水、乳酸、キシレン、トルエン、四塩化炭素

液状絹フィブロインの結晶化については、メタノールのような極性を持ち水と良く水和する溶剤で処理すると、メタノールの脱水作用により絹フィブロイン分子鎖と結合していた水和水が分子鎖から離れ、局部的に絹フィブロイン分子鎖が形態変化を起こし、β型に結晶化するといわれています1)。これに対して極性が小さく、疎水性の強い溶剤では結晶化しないとされています1)。この試験においても同様の傾向が認められました。

絹フィブロインの円偏光二色性を測定した結果より、絹フィブロイン分子は水溶液中では不規則コイル型の構造をとっているが、容積の30%以上のジオキサンまたはエタノールを絹フィブロイン水溶液に加えるとフィブロイン分子はβ型構造をとるとされています2)。

絹フィブロイン水溶液の水溶液からゲル状態への変化も絹フィブロイン分子の不規則コイル型からβ型への構造変化と推定されます。

参考文献

1)馬越 淳:絹の結晶化と液晶,高分子,34,98(1985)

2)飯塚英策:絹蛋白質の溶液内構造(続絹糸の構造,北条舒正編),P293~311,信大繊維学部(1980)

1%絹フィブロイン水溶液に同体積の有機溶剤等を加え、混合後、そのときの水溶液の変化を観察しました。

試験結果

(1) 1時間以内に絹フィブロイン水溶液をゲル化させた薬品

メタノール、エタノール、アセトン

(2) 数時間程度でゲル化させた薬品

2-プロパノール、グリセリン、ジメチルスルホキシド、ジメチルホルムアミド、ピリジン

(3) ゲル化させた薬品

N-メチル-2-ピロリドン、トリエタノールアミン、酢酸エチル

(4) 凝固させた薬品

イソブチルアルコール、アセチルアセトン、ケイ酸ナトリウム、n-アミルアルコール

(5) ゲル化できなかった薬品

エチルエーテル、アンモニア水、乳酸、キシレン、トルエン、四塩化炭素

液状絹フィブロインの結晶化については、メタノールのような極性を持ち水と良く水和する溶剤で処理すると、メタノールの脱水作用により絹フィブロイン分子鎖と結合していた水和水が分子鎖から離れ、局部的に絹フィブロイン分子鎖が形態変化を起こし、β型に結晶化するといわれています1)。これに対して極性が小さく、疎水性の強い溶剤では結晶化しないとされています1)。この試験においても同様の傾向が認められました。

絹フィブロインの円偏光二色性を測定した結果より、絹フィブロイン分子は水溶液中では不規則コイル型の構造をとっているが、容積の30%以上のジオキサンまたはエタノールを絹フィブロイン水溶液に加えるとフィブロイン分子はβ型構造をとるとされています2)。

絹フィブロイン水溶液の水溶液からゲル状態への変化も絹フィブロイン分子の不規則コイル型からβ型への構造変化と推定されます。

参考文献

1)馬越 淳:絹の結晶化と液晶,高分子,34,98(1985)

2)飯塚英策:絹蛋白質の溶液内構造(続絹糸の構造,北条舒正編),P293~311,信大繊維学部(1980)

2008年12月23日火曜日

信州紬の工程

煮繭

玉繭、出殻繭、揚り繭などを綿地の袋に入れ、わら灰の上澄液(灰汁)またはソーダ灰、あるいは亜硫酸ソーダ、結晶炭酸ソーダを溶かした液を煮た和釜の中で煮繭し、セリシンや夾雑物を取り除きます。煮繭は灰汁練りが望ましく、その理由はわら灰に含まれているカリ、カルシウム塩類が繊維に吸着してかさ高性を与え、また草木染にも良い効果を及ぼします。

真綿掛け

(イ) 煮繭の後、水洗した繭を手の指でひらき、手の甲にかけて3~4粒を重ねてから、木枠に掛けます。従って、一枚の真綿は9~12粒の繭からなります。

(ロ) 真綿の質の良否は原料繭の選繭と配合がポイントになります。最近は中国から真綿が輸入されるので、まず良質な真綿は国内産の春繭を使うことが基本条件になります。

(ハ) 真綿は主に上質の玉繭、出殻繭、揚り繭を使っていますが、その配合率は、玉繭70~80%に出殻繭、揚り繭20~30%が適当とされています。特に春玉繭は節があまり生じないので、つむぎ易くきれいな紬糸が得られます。

糸つむぎ

真綿からつむぐ方法には、つくし棒などに真綿を巻きつけて、繊維を手で引き出しながらつむぐ紬糸と、電動手紡機に、真綿から手で繊維を送り出し、手紡機につむいだ糸を巻き取る紬糸の二種類があります。信州紬の紬糸は後者の紬糸が多く、フライヤー式手紡機でつむがれているので、純粋手紬糸に似た、ほとんど撚りのかからない紬糸になっています。また、経の紬糸は緯に比してやや太くつむぎます。

撚糸

生糸または玉糸を必要とする太さに引き揃え、いったん管巻きにして水に漬け、セリシンを柔らかくしてから八丁撚糸機で撚り、これを揚げ返して綛にします。

精練

撚糸済みの綛糸を練袋に入れるか、または綛糸を揃えて棒にかけた状態で、精練釜に漬けて40~50分沸騰させて練ります。精練剤として灰汁、結晶炭酸ソーダなどを用いています。

染色

綛糸を染液で染めます。草木染めと化学染料染めがあります。

図案

各工房でデザインを考案します。

種糸つくり

信州では筬台定規で図案を絣種糸に写し取っています。筬台に図案を置き、その上に白綿糸を両端の筬羽に掛け渡し、下の図案を墨で写し取ります。

印墨付け

長く伸ばした経糸および緯糸の束に、種糸を同じく伸ばしてあてがい、種糸の印通りに箆で墨付けをします。

手括り

糸束の印墨付けした箇所を綿糸で固く括り、染色の際に染液が浸透しないようにします。

整経

経糸を所用の長さの本数に揃えて千切に巻きとります。

製織

手織機(高機)の綜絖と筬に経糸を通し、上下に開口して手投げ杼により緯糸を入れて筬で打ち込みます。緯に絣糸を織り込む場合は、地糸と絣糸の二丁杼使いになる場合が多くなります。

玉繭、出殻繭、揚り繭などを綿地の袋に入れ、わら灰の上澄液(灰汁)またはソーダ灰、あるいは亜硫酸ソーダ、結晶炭酸ソーダを溶かした液を煮た和釜の中で煮繭し、セリシンや夾雑物を取り除きます。煮繭は灰汁練りが望ましく、その理由はわら灰に含まれているカリ、カルシウム塩類が繊維に吸着してかさ高性を与え、また草木染にも良い効果を及ぼします。

真綿掛け

(イ) 煮繭の後、水洗した繭を手の指でひらき、手の甲にかけて3~4粒を重ねてから、木枠に掛けます。従って、一枚の真綿は9~12粒の繭からなります。

(ロ) 真綿の質の良否は原料繭の選繭と配合がポイントになります。最近は中国から真綿が輸入されるので、まず良質な真綿は国内産の春繭を使うことが基本条件になります。

(ハ) 真綿は主に上質の玉繭、出殻繭、揚り繭を使っていますが、その配合率は、玉繭70~80%に出殻繭、揚り繭20~30%が適当とされています。特に春玉繭は節があまり生じないので、つむぎ易くきれいな紬糸が得られます。

糸つむぎ

真綿からつむぐ方法には、つくし棒などに真綿を巻きつけて、繊維を手で引き出しながらつむぐ紬糸と、電動手紡機に、真綿から手で繊維を送り出し、手紡機につむいだ糸を巻き取る紬糸の二種類があります。信州紬の紬糸は後者の紬糸が多く、フライヤー式手紡機でつむがれているので、純粋手紬糸に似た、ほとんど撚りのかからない紬糸になっています。また、経の紬糸は緯に比してやや太くつむぎます。

撚糸

生糸または玉糸を必要とする太さに引き揃え、いったん管巻きにして水に漬け、セリシンを柔らかくしてから八丁撚糸機で撚り、これを揚げ返して綛にします。

精練

撚糸済みの綛糸を練袋に入れるか、または綛糸を揃えて棒にかけた状態で、精練釜に漬けて40~50分沸騰させて練ります。精練剤として灰汁、結晶炭酸ソーダなどを用いています。

染色

綛糸を染液で染めます。草木染めと化学染料染めがあります。

図案

各工房でデザインを考案します。

種糸つくり

信州では筬台定規で図案を絣種糸に写し取っています。筬台に図案を置き、その上に白綿糸を両端の筬羽に掛け渡し、下の図案を墨で写し取ります。

印墨付け

長く伸ばした経糸および緯糸の束に、種糸を同じく伸ばしてあてがい、種糸の印通りに箆で墨付けをします。

手括り

糸束の印墨付けした箇所を綿糸で固く括り、染色の際に染液が浸透しないようにします。

整経

経糸を所用の長さの本数に揃えて千切に巻きとります。

製織

手織機(高機)の綜絖と筬に経糸を通し、上下に開口して手投げ杼により緯糸を入れて筬で打ち込みます。緯に絣糸を織り込む場合は、地糸と絣糸の二丁杼使いになる場合が多くなります。

2008年12月22日月曜日

信州紬の染色 その3

精練方法

草木染をはじめとする染色には、その前工程の糸精練が大きな影響をおよぼしますが、県下の精練は、一般に化学精練、特に石けんソーダ練りが広く応用されています。その外、酵素練りなどが一部に利用されています。

しかし、最近にいたり、灰汁練りを採用する業者が次第に増えてきています。化学精練剤のなかった往時は、すべてこの灰汁練りにより生糸は練られていましたが、今この方法がみなおされてきたのは、現在の化学精練法では絶対に得ることのできない、腰とボリューム感のある練り糸が得られるためです。

これは灰汁中の成分が精練時、絹糸に吸着されるためで、またこの吸着成分が草木染の染色に際して染料の吸着・発色を良好にし、いわゆる媒染剤的な効果を備えるため、特に草木染に適しています。

参考までに灰汁の調製法と練り方についての概要を述べます。

(1) 灰汁の調製

わら束2.5kgを焼き、この灰を水26リットル中に投入して、三日間静置後、灰と灰汁を濾し分け25リットルの灰汁を得ます。この灰汁のpHは9.8で、これを本練りに使用します。

(2) 練り方

灰汁の一部を水で希釈し、pHを8.5位にし、これに糸を一夜浸漬してセリシンの膨潤をはかり、軽く絞って別の灰汁を用いて、95℃位の温度で100~120分ほど練り、温水洗して、できれば天日で乾燥します。灰汁中に含有されているカリ(K2O3)、ソーダ(Na2CO3)が主に精練作用を行い、その外の成分である珪酸、石灰などが糸に吸着されるため、灰汁練り独特の風合いが得られるものと推定されます。

信州紬の染色は多種多様な植物染料と、これに適した精練、さらに堅牢で渋味のある化学染料が効果的に取り入れられているのが、その特徴といえます。

信州紬の声価をますます高めるため、できるだけ県産の植物染材を活用し、かつ堅牢な染色法を研究して、これを信州紬の主調色としていくことが、今後の課題と考えられます。

(長野県繊維工業試験場化学部長 窪田作水)

草木染をはじめとする染色には、その前工程の糸精練が大きな影響をおよぼしますが、県下の精練は、一般に化学精練、特に石けんソーダ練りが広く応用されています。その外、酵素練りなどが一部に利用されています。

しかし、最近にいたり、灰汁練りを採用する業者が次第に増えてきています。化学精練剤のなかった往時は、すべてこの灰汁練りにより生糸は練られていましたが、今この方法がみなおされてきたのは、現在の化学精練法では絶対に得ることのできない、腰とボリューム感のある練り糸が得られるためです。

これは灰汁中の成分が精練時、絹糸に吸着されるためで、またこの吸着成分が草木染の染色に際して染料の吸着・発色を良好にし、いわゆる媒染剤的な効果を備えるため、特に草木染に適しています。

参考までに灰汁の調製法と練り方についての概要を述べます。

(1) 灰汁の調製

わら束2.5kgを焼き、この灰を水26リットル中に投入して、三日間静置後、灰と灰汁を濾し分け25リットルの灰汁を得ます。この灰汁のpHは9.8で、これを本練りに使用します。

(2) 練り方

灰汁の一部を水で希釈し、pHを8.5位にし、これに糸を一夜浸漬してセリシンの膨潤をはかり、軽く絞って別の灰汁を用いて、95℃位の温度で100~120分ほど練り、温水洗して、できれば天日で乾燥します。灰汁中に含有されているカリ(K2O3)、ソーダ(Na2CO3)が主に精練作用を行い、その外の成分である珪酸、石灰などが糸に吸着されるため、灰汁練り独特の風合いが得られるものと推定されます。

信州紬の染色は多種多様な植物染料と、これに適した精練、さらに堅牢で渋味のある化学染料が効果的に取り入れられているのが、その特徴といえます。

信州紬の声価をますます高めるため、できるだけ県産の植物染材を活用し、かつ堅牢な染色法を研究して、これを信州紬の主調色としていくことが、今後の課題と考えられます。

(長野県繊維工業試験場化学部長 窪田作水)

信州紬の染色 その2

化学染料による染色

近頃の紬織物に対する消費者嗜好の多様化とあわせて、草木染の染色堅牢度、特に日光に対する変退色が一部で問題になるにおよんで、信州紬の色合いの良さと堅牢度をさらに増進させるため、化学染料による染色も取り入れられています。

極濃色染用として媒染染料(クロム染料)、中色から淡色にかけては、主として2:1型含金属錯塩酸性染料が使用されています。

これらの染料は、化学染料のうちでも渋い色相と優れた耐光堅牢度を有しており、草木染の色調ともよくマッチし、信州紬の伝統とする民芸的な格調の高い染色を得るため、極めて有効な化学染料であると考えられます。

近頃の紬織物に対する消費者嗜好の多様化とあわせて、草木染の染色堅牢度、特に日光に対する変退色が一部で問題になるにおよんで、信州紬の色合いの良さと堅牢度をさらに増進させるため、化学染料による染色も取り入れられています。

極濃色染用として媒染染料(クロム染料)、中色から淡色にかけては、主として2:1型含金属錯塩酸性染料が使用されています。

これらの染料は、化学染料のうちでも渋い色相と優れた耐光堅牢度を有しており、草木染の色調ともよくマッチし、信州紬の伝統とする民芸的な格調の高い染色を得るため、極めて有効な化学染料であると考えられます。

2008年12月21日日曜日

信州紬の染色 その1

長野県下の各地で織り継がれている素朴な味わいを持つ信州紬の特徴の一つに、植物染料を利用する草木染があります。

信州は山国であり、その山野に自生、あるいは栽培されている多種多様の植物が、染材として利用されています。

草木染に利用される染材の種類は極めて多いため、そこから得られる色相はバラエティーに富んでいます。このことは、他産地にない信州紬の草木染の大きな特徴といえます。

最近では県内の染材にとどまらず、県外、さらには輸入植物染料の一部も利用されてきており、草木染色の内容を、より一層豊富にしています。

草木染は、植物染材の利用部位によって、発色および濃度が異なるもので、また当然のことながら、媒染剤の種類によっても色相が変化し、染色堅牢度も異なります。さらには染色回数を繰り返す、いわゆる重ね染めによって、染色濃度を上げることができます。

化学染料と異なり、色素の抽出から染色・媒染と、充分な時間と手間をかけなければ、決して冴えた、しかも渋味のある色相を得ることはできません。

現在(1978年)、信州紬の草木染に多用されている媒染剤の種類を挙げてみると、次のようになります。

アルミナ系:明ばん、酢酸アルミニウム

銅系:酢酸銅、硫酸銅

錫系:第一塩化錫、第二塩化錫

カルシウム系:水酸化カルシウム。酢酸カルシウム

クロム系:クロム明ばん、酢酸第二クロム

鉄系:木酢酸鉄、硫酸第一鉄

従来、酸化媒染剤として利用されてきた重クロム酸カリは、六価クロム化合物で有害物質のため、公害防止の見地から現在はほとんど用いられていません。

信州は山国であり、その山野に自生、あるいは栽培されている多種多様の植物が、染材として利用されています。

草木染に利用される染材の種類は極めて多いため、そこから得られる色相はバラエティーに富んでいます。このことは、他産地にない信州紬の草木染の大きな特徴といえます。

最近では県内の染材にとどまらず、県外、さらには輸入植物染料の一部も利用されてきており、草木染色の内容を、より一層豊富にしています。

草木染は、植物染材の利用部位によって、発色および濃度が異なるもので、また当然のことながら、媒染剤の種類によっても色相が変化し、染色堅牢度も異なります。さらには染色回数を繰り返す、いわゆる重ね染めによって、染色濃度を上げることができます。

化学染料と異なり、色素の抽出から染色・媒染と、充分な時間と手間をかけなければ、決して冴えた、しかも渋味のある色相を得ることはできません。

現在(1978年)、信州紬の草木染に多用されている媒染剤の種類を挙げてみると、次のようになります。

アルミナ系:明ばん、酢酸アルミニウム

銅系:酢酸銅、硫酸銅

錫系:第一塩化錫、第二塩化錫

カルシウム系:水酸化カルシウム。酢酸カルシウム

クロム系:クロム明ばん、酢酸第二クロム

鉄系:木酢酸鉄、硫酸第一鉄

従来、酸化媒染剤として利用されてきた重クロム酸カリは、六価クロム化合物で有害物質のため、公害防止の見地から現在はほとんど用いられていません。

2008年12月18日木曜日

信州紬 その4

工 程

繭・絹の精練

灰汁練法による真綿原料繭の煮繭および生糸の精練は、1926年頃まで実施され、その後は、ソーダ灰・石鹸などが使用されてきました。しかし、1950年頃より再び灰汁練りによる精練が見直されて復活してきました。わら灰上澄液またはわら灰濾過液を用いて精練すると、わら灰に含まれているカリや他の金属塩類が吸収されて、絹繊維にかさ高性、優美な光沢などが加わり、腰のある織物となり、絹鳴りを発生させる効果があるので、紬の味をよくする重要な工程です。

真綿づくり

真綿には、精練された繭を指先で拡げてつくる袋真綿と木枠にかけてつくる角真綿などがあります。真綿の質の良否は原料繭の選繭と配合に関係し、生繭から直接精練して真綿にするものは、乾繭からのそれよりも、より優れています。特に春蚕繭からのものは真綿に引きがあり、ネップや玉節、毛羽の出現を防ぎ、光沢や弾力、かさ高性のある最高の紬用真綿となります。

手つむぎ

真綿を引き延ばしながら、指先で撚りをかけるようにして糸状する、いわゆる手引きつむぎの方法は、糸を回転させていないので、加撚状態になっていない無撚りのつむぎ方です。この方法は1947年頃まで多く行われていましたが、その後は、錘を回して甘撚りをかけながら引き延ばしてつむぐ方式に移行しました。つむぐ機構にフライヤー式とリング式の二方法があります。前者は後者より比較的に毛羽立ちが少なく、かつ、撚りのかかるのが少ないので、真綿紬糸として光沢もあり、ふっくらとした良質の紬糸となります。信州紬はフライヤー方式の手つむぎであるが、産地によってはリング方式を採り入れているところが多い。これは能率的だからです。優良な紬糸の製造は、紬産地のいずれにおいても重要課題です。前述した真綿の手引き紬糸の再現に、信州産地では積極的に取り組んでいます。

染色

信州紬の工程の特色は他産地と異なり、染色工程を各織物工場の中で行っていることです。自家工場で染色することの意義は大きく、自由な色出し、小回りのきく利点、草木染色の併用などによって充分満足できる染色が可能なこと、また染色堅牢度などについても自信をもつことができます。従って、当産地には、専門染色工場はありません。植物染料の中には染色堅牢度が弱く、実用性に乏しいものがあることから、長野県繊維工業試験場は重点課題として、伝承技法の改良、後継者の育成研修などに取り組んでいます。産地の将来の課題は、信州特産の草木染材による100パーセントの草木染製品を創製し、独特の草木染めの色調を選定することです。

絣技法

種糸づくり、印墨付け、手くくりなどの絣技法は、初期は綛糸を段染めにして織り込んで、かすり調に織る程度で、1910年頃、すなわち明治末期から絣技法が移入され、今日まで伝承されています。他産地の多くは、機械化が進んでいる中で、信州では手作業による技法が守り続けられています。外注方式ではなく、自家工場の一貫工程で行われています。種糸は、絣のくくる場所に竹ベラで墨付けするもので、綿糸を筬台の筬羽にかけて図案の通りに下絵を種糸に写し取ります。墨付けされた種糸を長く引っ張ったたて糸やよこ糸に添えて墨付けした箇所を手でくくる。手くくりした糸は綛状にし、他の地糸と一緒に染色します。二色三色または多色の絣を作るには、手くくりの作業と染色を繰り返すことによって得られます。

製織

高機による手織りが行われています。杼は手越で杼口に投げ入れます。踏木を踏んでたて糸を開口させ、よこ糸を入れて筬打ちを行い、踏木を踏んで杼口を閉じて再び筬打ちをします。この動作を繰り返して製織します。手織りの味は、手投げ杼によるものが最高です。織物の地締まりがよく、また肉がつき腰も出る。

信州紬は家内工業が多く、静まりかえる部屋の中に、機の音だけが冴えています。

(長野県織物工業組合理事長 永井千治)

繭・絹の精練

灰汁練法による真綿原料繭の煮繭および生糸の精練は、1926年頃まで実施され、その後は、ソーダ灰・石鹸などが使用されてきました。しかし、1950年頃より再び灰汁練りによる精練が見直されて復活してきました。わら灰上澄液またはわら灰濾過液を用いて精練すると、わら灰に含まれているカリや他の金属塩類が吸収されて、絹繊維にかさ高性、優美な光沢などが加わり、腰のある織物となり、絹鳴りを発生させる効果があるので、紬の味をよくする重要な工程です。

真綿づくり

真綿には、精練された繭を指先で拡げてつくる袋真綿と木枠にかけてつくる角真綿などがあります。真綿の質の良否は原料繭の選繭と配合に関係し、生繭から直接精練して真綿にするものは、乾繭からのそれよりも、より優れています。特に春蚕繭からのものは真綿に引きがあり、ネップや玉節、毛羽の出現を防ぎ、光沢や弾力、かさ高性のある最高の紬用真綿となります。

手つむぎ

真綿を引き延ばしながら、指先で撚りをかけるようにして糸状する、いわゆる手引きつむぎの方法は、糸を回転させていないので、加撚状態になっていない無撚りのつむぎ方です。この方法は1947年頃まで多く行われていましたが、その後は、錘を回して甘撚りをかけながら引き延ばしてつむぐ方式に移行しました。つむぐ機構にフライヤー式とリング式の二方法があります。前者は後者より比較的に毛羽立ちが少なく、かつ、撚りのかかるのが少ないので、真綿紬糸として光沢もあり、ふっくらとした良質の紬糸となります。信州紬はフライヤー方式の手つむぎであるが、産地によってはリング方式を採り入れているところが多い。これは能率的だからです。優良な紬糸の製造は、紬産地のいずれにおいても重要課題です。前述した真綿の手引き紬糸の再現に、信州産地では積極的に取り組んでいます。

染色

信州紬の工程の特色は他産地と異なり、染色工程を各織物工場の中で行っていることです。自家工場で染色することの意義は大きく、自由な色出し、小回りのきく利点、草木染色の併用などによって充分満足できる染色が可能なこと、また染色堅牢度などについても自信をもつことができます。従って、当産地には、専門染色工場はありません。植物染料の中には染色堅牢度が弱く、実用性に乏しいものがあることから、長野県繊維工業試験場は重点課題として、伝承技法の改良、後継者の育成研修などに取り組んでいます。産地の将来の課題は、信州特産の草木染材による100パーセントの草木染製品を創製し、独特の草木染めの色調を選定することです。

絣技法

種糸づくり、印墨付け、手くくりなどの絣技法は、初期は綛糸を段染めにして織り込んで、かすり調に織る程度で、1910年頃、すなわち明治末期から絣技法が移入され、今日まで伝承されています。他産地の多くは、機械化が進んでいる中で、信州では手作業による技法が守り続けられています。外注方式ではなく、自家工場の一貫工程で行われています。種糸は、絣のくくる場所に竹ベラで墨付けするもので、綿糸を筬台の筬羽にかけて図案の通りに下絵を種糸に写し取ります。墨付けされた種糸を長く引っ張ったたて糸やよこ糸に添えて墨付けした箇所を手でくくる。手くくりした糸は綛状にし、他の地糸と一緒に染色します。二色三色または多色の絣を作るには、手くくりの作業と染色を繰り返すことによって得られます。

製織

高機による手織りが行われています。杼は手越で杼口に投げ入れます。踏木を踏んでたて糸を開口させ、よこ糸を入れて筬打ちを行い、踏木を踏んで杼口を閉じて再び筬打ちをします。この動作を繰り返して製織します。手織りの味は、手投げ杼によるものが最高です。織物の地締まりがよく、また肉がつき腰も出る。

信州紬は家内工業が多く、静まりかえる部屋の中に、機の音だけが冴えています。

(長野県織物工業組合理事長 永井千治)

信州紬 その3

特 徴

信州紬の特徴には、次に述べる三点があります。

(1) 原材料の種類が豊富です。その中で、優良な品質のものをよく吟味して使用しています。織り味が良いのはこのためです。

(2) 県内至る所に自生している豊富な草木染材や、色相を補充するための堅牢な化学染料等を使って、渋い光沢と民芸的格調の高い色に染色されます。

(3) 柄の構成は、縞、格子、絣、それらの混成された柄、無地調子など多様で、一定の規則的なものがないことから、製造者の個性が発揮されます。そのオリジナルなところが着物通の人びとに好まれています。

信州紬の特色の一つである原材料について述べると、使用している素材の中で、他産地にない独特のものとしては、天蚕から作った紬糸や天蚕生糸があります。

天蚕というのは、野外でくぬぎや柏の葉を食べて成長し、淡緑色の繭をつくる野蚕の一種で、天蚕の飼育は、歴史的には約200年前の天明年間に始まるといわれています。天蚕は全国的にも珍しいもので、戦後は信州松本平だけに残っていましたが、関係者が振興育成に励んだ結果、ようやく県内数カ所で飼育されるところまでになりました。

天蚕は毎年五月初め、天蚕卵を紙に糊付けしたものをくぬぎなどの飼育樹に結びつけて発生させます。孵化した緑色の幼虫は、くぬぎなどの葉を食べて成長し、約50日後の七月中、下旬にくぬぎなどの葉で身を包むようにして淡緑色の美しい繭になります。

くぬぎ林で成長する幼虫は晴天を好み、雨天には葉の裏にかくれてしまい、食葉も朝露を好まず、露が乾き、葉が暖かくなってから食べ始めます。そのうえ恐怖心も強く、枝の揺れ、周りの騒音などには食葉を停止し、半日ほど体を縮めたままという、まるでだだっ子みたいなところがあります。害鳥・害虫の種類も多く、これらを防止するために目の細かい網を飼育林にかけますが、わずかな穴でもあれば、むくどり・からす・雀などが網の中に侵入し、このおいしい獲物を食べます。害虫では蜂の被害が一番大きく、蜘蛛・蟻・かまきりなどもこわい天敵です。そのうえ微粒子病・天蚕きょうそ病などという蚕病にたおれる数も多く、天蚕の苦労話は尽きません。

1ヘクタールのくぬぎ林には約3,000株のくぬぎが植えられ、天蚕卵50,000粒が山づけされますが、そこから僅かに10,000から15,000粒の天蚕の繭がとれるにすぎません。それは大変な苦労で、有明地方のことわざに、「ばくち打ちと山繭の家には嫁にやるな」とか「味噌汁と山繭は当たったためしがない」などがありますが、言い得ていて妙です。

天蚕の練糸を手でもむと、新雪を踏みしめるようなキュッキュッという心地のよい絹鳴りがして、輝くような美しい光沢があります。昔から金と同じ価値があると言い伝えられているが、まさしく絹の女王というほどの優雅さを誇っています。

天蚕繭を原料とする織物原料には、天蚕生糸および天蚕紬糸、天蚕真綿と家蚕真綿のとの混紡紬糸、天蚕繭と家蚕繭とによる混繰生糸などがつくられています。昭和10年頃までの天蚕織物は、紋ちりめんなどの紋様の部分に天蚕生糸の織り込まれたものが主流でありました。天蚕糸の特性の一つである、染料の吸着速度が遅いのを応用して、無地染めすると、天蚕糸使いの紋糸が白く浮かび出て、光沢の優美さを現出するなど、高級紋ちりめんに広く愛用されていました。これは今後も期待される用途の一つです。しかし、天蚕紬糸を織り込んだ天蚕紬織物も、着て軽く、かさ高性に優れ丈夫でしわにならず、美しい光沢としなやかな触感が見事です。天蚕の特性は、先染め紬織物にこそ発揮されるものと考えられます。信州紬の華というべきです。

一方、家蚕繭を原料とするものに、繭を煮て繭から直接手でたぐり出した手引きしや玉糸は経糸に使われ、織物に腰とかさをもたせると同時にしわにならず丈夫なものとなります。真綿紬糸の原料になる繭は、春繭が最高です。繭層が厚くまた繭糸繊度が太目で真綿にむきやすい。この真綿からつむぐ手紬糸は節もなく、ふっくらとして光沢があり、毛羽立ちも少なく、真綿紬糸としては最高の品質です。信州は養蚕県ですから、これらの紬糸が自由に入手できるという好条件に恵まれています。

紬織物の丈夫で軽く暖かいという特色は、主に紬糸の原料に左右されるのですが、量産できない優良な紬糸は、全国的な紬の需要に応じきれず、そのため紬の品質が低下してきています。産地によっては、真綿紬糸の代わりに、紡績した機械紬糸が多用される傾向も見られますが、これは紬本来の特性を無視するもので、厳につつしまなければならないことです。真綿の手紬糸と異なり、毛羽立ちが多く光沢もなく腰がないから、織物にすると布面に細かな毛羽が立ち、しわになり易くおよそ紬のもつ良さは一つもありません。糊抜きをすると、欠点が直ちに露呈します。伝統ある紬の真価を守り継いでいくため、生産者の誰もが自覚する必要のある事柄です。

特色の第二は染色です。染色用染材の豊かなことがあげられます。

赤色染材には、一位・そよご、黄色染材には、きはだ・かりやす・藤、桑など、茶色染材には、梅・あんず・とちの木、けやき・くるみなど、灰色染材には、くぬぎ・栗・よもぎ・げんのしょうこなど枚挙にいとまがありません。

色の発色程度や濃度は利用部分によって異なるが、濃く染めるには、五回、十回と繰り返して重ね染めする。媒染剤の使い分けで、さらに複雑な発色をする。これら草木染めの技法は、それぞれの家伝として伝承されています。

第三の特色は手織りの技法である。手くくりによる絣糸を一本一本繰り込みながら、指先で合わせて絣柄を織り出す手織りの妙味は、わずかな絣のズレがかもし出すところにあります。

手で杼を投げ入れてよこ糸を入れ、筬を打つという、一見単純に見える作業を何回も繰り返してでき上がった12メートルの長さの反物には、織り人の丹精がこもっています。信州紬は織り味と作る人の真心がじかに伝わってくる純朴な紬です。

信州紬の特徴には、次に述べる三点があります。

(1) 原材料の種類が豊富です。その中で、優良な品質のものをよく吟味して使用しています。織り味が良いのはこのためです。

(2) 県内至る所に自生している豊富な草木染材や、色相を補充するための堅牢な化学染料等を使って、渋い光沢と民芸的格調の高い色に染色されます。

(3) 柄の構成は、縞、格子、絣、それらの混成された柄、無地調子など多様で、一定の規則的なものがないことから、製造者の個性が発揮されます。そのオリジナルなところが着物通の人びとに好まれています。

信州紬の特色の一つである原材料について述べると、使用している素材の中で、他産地にない独特のものとしては、天蚕から作った紬糸や天蚕生糸があります。

天蚕というのは、野外でくぬぎや柏の葉を食べて成長し、淡緑色の繭をつくる野蚕の一種で、天蚕の飼育は、歴史的には約200年前の天明年間に始まるといわれています。天蚕は全国的にも珍しいもので、戦後は信州松本平だけに残っていましたが、関係者が振興育成に励んだ結果、ようやく県内数カ所で飼育されるところまでになりました。

天蚕は毎年五月初め、天蚕卵を紙に糊付けしたものをくぬぎなどの飼育樹に結びつけて発生させます。孵化した緑色の幼虫は、くぬぎなどの葉を食べて成長し、約50日後の七月中、下旬にくぬぎなどの葉で身を包むようにして淡緑色の美しい繭になります。

くぬぎ林で成長する幼虫は晴天を好み、雨天には葉の裏にかくれてしまい、食葉も朝露を好まず、露が乾き、葉が暖かくなってから食べ始めます。そのうえ恐怖心も強く、枝の揺れ、周りの騒音などには食葉を停止し、半日ほど体を縮めたままという、まるでだだっ子みたいなところがあります。害鳥・害虫の種類も多く、これらを防止するために目の細かい網を飼育林にかけますが、わずかな穴でもあれば、むくどり・からす・雀などが網の中に侵入し、このおいしい獲物を食べます。害虫では蜂の被害が一番大きく、蜘蛛・蟻・かまきりなどもこわい天敵です。そのうえ微粒子病・天蚕きょうそ病などという蚕病にたおれる数も多く、天蚕の苦労話は尽きません。

1ヘクタールのくぬぎ林には約3,000株のくぬぎが植えられ、天蚕卵50,000粒が山づけされますが、そこから僅かに10,000から15,000粒の天蚕の繭がとれるにすぎません。それは大変な苦労で、有明地方のことわざに、「ばくち打ちと山繭の家には嫁にやるな」とか「味噌汁と山繭は当たったためしがない」などがありますが、言い得ていて妙です。

天蚕の練糸を手でもむと、新雪を踏みしめるようなキュッキュッという心地のよい絹鳴りがして、輝くような美しい光沢があります。昔から金と同じ価値があると言い伝えられているが、まさしく絹の女王というほどの優雅さを誇っています。

天蚕繭を原料とする織物原料には、天蚕生糸および天蚕紬糸、天蚕真綿と家蚕真綿のとの混紡紬糸、天蚕繭と家蚕繭とによる混繰生糸などがつくられています。昭和10年頃までの天蚕織物は、紋ちりめんなどの紋様の部分に天蚕生糸の織り込まれたものが主流でありました。天蚕糸の特性の一つである、染料の吸着速度が遅いのを応用して、無地染めすると、天蚕糸使いの紋糸が白く浮かび出て、光沢の優美さを現出するなど、高級紋ちりめんに広く愛用されていました。これは今後も期待される用途の一つです。しかし、天蚕紬糸を織り込んだ天蚕紬織物も、着て軽く、かさ高性に優れ丈夫でしわにならず、美しい光沢としなやかな触感が見事です。天蚕の特性は、先染め紬織物にこそ発揮されるものと考えられます。信州紬の華というべきです。

一方、家蚕繭を原料とするものに、繭を煮て繭から直接手でたぐり出した手引きしや玉糸は経糸に使われ、織物に腰とかさをもたせると同時にしわにならず丈夫なものとなります。真綿紬糸の原料になる繭は、春繭が最高です。繭層が厚くまた繭糸繊度が太目で真綿にむきやすい。この真綿からつむぐ手紬糸は節もなく、ふっくらとして光沢があり、毛羽立ちも少なく、真綿紬糸としては最高の品質です。信州は養蚕県ですから、これらの紬糸が自由に入手できるという好条件に恵まれています。

紬織物の丈夫で軽く暖かいという特色は、主に紬糸の原料に左右されるのですが、量産できない優良な紬糸は、全国的な紬の需要に応じきれず、そのため紬の品質が低下してきています。産地によっては、真綿紬糸の代わりに、紡績した機械紬糸が多用される傾向も見られますが、これは紬本来の特性を無視するもので、厳につつしまなければならないことです。真綿の手紬糸と異なり、毛羽立ちが多く光沢もなく腰がないから、織物にすると布面に細かな毛羽が立ち、しわになり易くおよそ紬のもつ良さは一つもありません。糊抜きをすると、欠点が直ちに露呈します。伝統ある紬の真価を守り継いでいくため、生産者の誰もが自覚する必要のある事柄です。

特色の第二は染色です。染色用染材の豊かなことがあげられます。

赤色染材には、一位・そよご、黄色染材には、きはだ・かりやす・藤、桑など、茶色染材には、梅・あんず・とちの木、けやき・くるみなど、灰色染材には、くぬぎ・栗・よもぎ・げんのしょうこなど枚挙にいとまがありません。

色の発色程度や濃度は利用部分によって異なるが、濃く染めるには、五回、十回と繰り返して重ね染めする。媒染剤の使い分けで、さらに複雑な発色をする。これら草木染めの技法は、それぞれの家伝として伝承されています。

第三の特色は手織りの技法である。手くくりによる絣糸を一本一本繰り込みながら、指先で合わせて絣柄を織り出す手織りの妙味は、わずかな絣のズレがかもし出すところにあります。

手で杼を投げ入れてよこ糸を入れ、筬を打つという、一見単純に見える作業を何回も繰り返してでき上がった12メートルの長さの反物には、織り人の丹精がこもっています。信州紬は織り味と作る人の真心がじかに伝わってくる純朴な紬です。

2008年12月14日日曜日

信州紬 その2

歴 史

江戸時代初期より、信濃国の各藩では桑樹を栽培させ、養蚕を奨励しました。紬は屑繭を原料としていたので、原料生産地がそのまま織物生産地となり得ました。しかもそれは商品としてよりも、農村で自家用として織られている場合がほとんどでした。

当時、幕府・諸藩の庶民統制令は、とりわけ衣服について厳しく、寛永十九年五月の郷村に対する『覚』では「庄屋は絹紬・布・木綿を着すへし、わき百姓は布・もめんたるへし」とあって、いずれも条件付きでしたが、百姓身分にも絹織物のうち、紬の使用だけは認めていたのです。紬の原料が屑繭など良質絹糸をとることのできないもので、一種の廃物利用とみられたからに他なりません。

上田藩の場合、領国の支配を安定化させるためには、何よりも藩財政の基礎がためが必要で、商品価値の高くなってきていた領内特産物に着眼して、これを領外市場に移出専売して利益を上げようとする藩専売の試みが、寛文~延宝期(1661年~1681年)に行われました。寛延三年(1750年)より、上田紬は中山道を京都へと送られたのです。

『調度貢献明細表』によれば「信濃国は紫草2800斤を産して常陸国(茨城県)の3800斤に次ぐ全国第二位の紫草の産地たり」とあり、さらに『諸国作物調査表』には「紅花の産地たり」と記されているように、草木染材が至る所に自生していたことから、養蚕国であったことと併せて、草木染め、手織りの技法が全県にわたって普及したものと考えられます。安政六年(1859年)横浜開港以来、外国貿易の影響で生糸の値段が高騰して、絹織物に使われていた生糸の大部分が輸出に集中しました。県内各地の製糸工業が隆盛を極める一方で、絹織物は衰退の悲運に見舞われ、織物生産の態勢は屑繭、二等生糸などの活用による農賃織物、いわゆる農家の委託製織が主流をなしました。

しかし戦後、紬織物の復興が計られ、県を始め市町村の地場振興策が積極的に推進されてから、県下全域にわったって生産は活発となってきました。現在(1978年)は、紬の生産に従事する企業は85社に及び、従事者は1,200余名に達し、生産反数53,000余反に増加して、信州紬の名声は次第に高まり、優良な民芸紬産地としての地位を確立しています。

江戸時代初期より、信濃国の各藩では桑樹を栽培させ、養蚕を奨励しました。紬は屑繭を原料としていたので、原料生産地がそのまま織物生産地となり得ました。しかもそれは商品としてよりも、農村で自家用として織られている場合がほとんどでした。

当時、幕府・諸藩の庶民統制令は、とりわけ衣服について厳しく、寛永十九年五月の郷村に対する『覚』では「庄屋は絹紬・布・木綿を着すへし、わき百姓は布・もめんたるへし」とあって、いずれも条件付きでしたが、百姓身分にも絹織物のうち、紬の使用だけは認めていたのです。紬の原料が屑繭など良質絹糸をとることのできないもので、一種の廃物利用とみられたからに他なりません。

上田藩の場合、領国の支配を安定化させるためには、何よりも藩財政の基礎がためが必要で、商品価値の高くなってきていた領内特産物に着眼して、これを領外市場に移出専売して利益を上げようとする藩専売の試みが、寛文~延宝期(1661年~1681年)に行われました。寛延三年(1750年)より、上田紬は中山道を京都へと送られたのです。

『調度貢献明細表』によれば「信濃国は紫草2800斤を産して常陸国(茨城県)の3800斤に次ぐ全国第二位の紫草の産地たり」とあり、さらに『諸国作物調査表』には「紅花の産地たり」と記されているように、草木染材が至る所に自生していたことから、養蚕国であったことと併せて、草木染め、手織りの技法が全県にわたって普及したものと考えられます。安政六年(1859年)横浜開港以来、外国貿易の影響で生糸の値段が高騰して、絹織物に使われていた生糸の大部分が輸出に集中しました。県内各地の製糸工業が隆盛を極める一方で、絹織物は衰退の悲運に見舞われ、織物生産の態勢は屑繭、二等生糸などの活用による農賃織物、いわゆる農家の委託製織が主流をなしました。

しかし戦後、紬織物の復興が計られ、県を始め市町村の地場振興策が積極的に推進されてから、県下全域にわったって生産は活発となってきました。現在(1978年)は、紬の生産に従事する企業は85社に及び、従事者は1,200余名に達し、生産反数53,000余反に増加して、信州紬の名声は次第に高まり、優良な民芸紬産地としての地位を確立しています。

信州紬 その1

信州紬は昭和50年2月19日、通商産業大臣から伝統的工芸品「信州紬」の指定を受けました。伝統的工芸品とは、昭和49年5月2日に公布された「伝統的工芸品産業の振興に関する法律」略して「伝産法」と呼ばれている法律に基づき、通商産業大臣が指定するものです。なかでも信州紬は、第一次に指定されました。伝統的工芸品指定の要件は次のとおりです。

●伝統的な技術または技法

1.次の技術または技法により製織された絣織物または縞織物、若しくはこれに類する織物とすること。

(1)先染めの平織りとすること。

(2)たて糸に使用する糸は、生糸(山繭糸を含む)、玉糸または真綿の手つむぎ糸とし、よこ糸に使用する糸は、玉糸または真綿の手つむぎ糸とすること。

(3)よこ糸の打ち込みには「手投杼」を用いること。

2.絣糸の染色法は「手くくり」によること。

●伝統的に使用されてきた原材料

使用する糸は、生糸(山繭糸を含む)、玉糸または真綿の手つむぎ糸とすること。

●製造される地域

長野県長野市、松本市、上田市、岡谷市、飯田市、須坂市、小諸市、駒ヶ根市、塩尻市、佐久市、南佐久郡臼田町および佐久町、諏訪郡下諏訪町、下伊那郡鼎町、高森町および上郷町、東筑摩郡明科町および生坂村、南安曇郡穂高町および梓川村、北安曇郡松川村、埴科郡坂城町および戸倉町、下水内郡栄村など、10市17町村におよぶ。

信州紬は十八世紀初期、地場産業として奨励され、盛んな養蚕とともに発展しました。豊かな自然と豊富な原材料に恵まれ、くぬぎ林で飼育される天蚕、山野に自生するさまざまな草木染め用の染材など、これらを生かして伝統的な縞、絣柄を現代によみがえらせています。信州紬は、天蚕紬をはじめ、上田紬、松本紬、伊那紬、飯田紬の他、県内各地で産出されるさまざまな紬の総称です。

●伝統的な技術または技法

1.次の技術または技法により製織された絣織物または縞織物、若しくはこれに類する織物とすること。

(1)先染めの平織りとすること。

(2)たて糸に使用する糸は、生糸(山繭糸を含む)、玉糸または真綿の手つむぎ糸とし、よこ糸に使用する糸は、玉糸または真綿の手つむぎ糸とすること。

(3)よこ糸の打ち込みには「手投杼」を用いること。

2.絣糸の染色法は「手くくり」によること。

●伝統的に使用されてきた原材料

使用する糸は、生糸(山繭糸を含む)、玉糸または真綿の手つむぎ糸とすること。

●製造される地域

長野県長野市、松本市、上田市、岡谷市、飯田市、須坂市、小諸市、駒ヶ根市、塩尻市、佐久市、南佐久郡臼田町および佐久町、諏訪郡下諏訪町、下伊那郡鼎町、高森町および上郷町、東筑摩郡明科町および生坂村、南安曇郡穂高町および梓川村、北安曇郡松川村、埴科郡坂城町および戸倉町、下水内郡栄村など、10市17町村におよぶ。

信州紬は十八世紀初期、地場産業として奨励され、盛んな養蚕とともに発展しました。豊かな自然と豊富な原材料に恵まれ、くぬぎ林で飼育される天蚕、山野に自生するさまざまな草木染め用の染材など、これらを生かして伝統的な縞、絣柄を現代によみがえらせています。信州紬は、天蚕紬をはじめ、上田紬、松本紬、伊那紬、飯田紬の他、県内各地で産出されるさまざまな紬の総称です。

2008年12月9日火曜日

シルクとセルロースの複合繊維 その3

シルク0.11g(32.4%)とセルロース0.23g(67.6%)を混合溶解し、紡糸することで、繊維直径0.1mm、引張強度0.26Nの複合繊維を得ました。

複合繊維の複合割合はシルク9.9%、セルロース90.1%とシルクの複合割合の減少が認められました。これは溶解時にシルクの一部が分解され、再生されなかったためと推定されます。

複合繊維の複合割合はシルク9.9%、セルロース90.1%とシルクの複合割合の減少が認められました。これは溶解時にシルクの一部が分解され、再生されなかったためと推定されます。

2008年12月8日月曜日

シルクとセルロースの複合繊維 その2

次の方法でシルクとセルロースの複合紡糸を行い、作成した複合繊維の複合割合を調べました。

(1) シルクとセルロースの複合紡糸

セルロースとしてはろ紙、シルクは染色堅ろう度試験用の添付白布を使用しました。

溶解液の酸化銅アンモニア溶液(シュバイツアー試薬)はアンモニア水9mlに硫酸銅・5水和物1gを加え、更に8%水酸化ナトリウム溶液4mlを加え撹拌混合し調製しました。

この溶解液にろ紙0.23gとシルク0.11gを入れ溶解し、複合紡糸液を調製しました。紡糸液を注射針付きのプラスチック製シリンジで吸引し、次に凝固浴の20%硫酸水溶液中に紡糸液を押し出しました。押し出すのと並行してゲル化した紡糸液の先端をピンセットでつまんで引き出し、幾分延伸しながら紡糸を行いました。紡糸液は濃青色で、紡糸されたばかりの繊維も青色ですがしばらくする凝固浴中に銅イオンが抜け出し白色に変化しました。白色になった繊維を蒸留水中に移し硫酸を除き、テフロンシート上で繊維を乾燥しました。

(2) シルクとセルロースの複合割合の測定

JIS L 1030 繊維製品の混用率試験方法(次亜塩素酸ナトリウム法)に準じて試験を行いました。

複合紡糸繊維を105℃で乾燥後、重量を測定。この重量を測定した複合繊維を次亜塩素酸ナトリウム溶液で処理してシルクを溶解、残った繊維をガラスフィルターでろ過し、酢酸と蒸留水で洗浄後105℃で乾燥して重量を測定し、これらの測定した重量からシルクとセルロースの繊維中の複合割合を

(1) シルクとセルロースの複合紡糸

セルロースとしてはろ紙、シルクは染色堅ろう度試験用の添付白布を使用しました。

溶解液の酸化銅アンモニア溶液(シュバイツアー試薬)はアンモニア水9mlに硫酸銅・5水和物1gを加え、更に8%水酸化ナトリウム溶液4mlを加え撹拌混合し調製しました。

この溶解液にろ紙0.23gとシルク0.11gを入れ溶解し、複合紡糸液を調製しました。紡糸液を注射針付きのプラスチック製シリンジで吸引し、次に凝固浴の20%硫酸水溶液中に紡糸液を押し出しました。押し出すのと並行してゲル化した紡糸液の先端をピンセットでつまんで引き出し、幾分延伸しながら紡糸を行いました。紡糸液は濃青色で、紡糸されたばかりの繊維も青色ですがしばらくする凝固浴中に銅イオンが抜け出し白色に変化しました。白色になった繊維を蒸留水中に移し硫酸を除き、テフロンシート上で繊維を乾燥しました。

(2) シルクとセルロースの複合割合の測定

JIS L 1030 繊維製品の混用率試験方法(次亜塩素酸ナトリウム法)に準じて試験を行いました。

複合紡糸繊維を105℃で乾燥後、重量を測定。この重量を測定した複合繊維を次亜塩素酸ナトリウム溶液で処理してシルクを溶解、残った繊維をガラスフィルターでろ過し、酢酸と蒸留水で洗浄後105℃で乾燥して重量を測定し、これらの測定した重量からシルクとセルロースの繊維中の複合割合を

求めました。

2008年12月7日日曜日

シルクとセルロースの複合繊維 その1

シルクとセルロースを酸化銅アンモニアに溶解し、紡糸することで、シルクとセルロースが複合された繊維をつくることが可能です。

Rensuke Kanekatu,Eisaku Iizuka,Koji Shirai,Kenji Kiguchi,koji Abe,Akira Hachimori:Production and mechnicalproperties of fibroin-cellulose blended fiber. J.Seric.Sci.Jpn,69,191-196(2000)

Rensuke Kanekatu,Eisaku Iizuka,Koji Shirai,Kenji Kiguchi,koji Abe,Akira Hachimori:Production and mechnicalproperties of fibroin-cellulose blended fiber. J.Seric.Sci.Jpn,69,191-196(2000)

2008年12月4日木曜日

殺菌線照射による絹繊維の劣化 その3

殺菌線を一定時間照射したときの各試験布の引張強度と伸び率の変化を図1と図2に示しました。

殺菌線照射により引張強度の低下傾向の認められた繊維は絹、羊毛、ポリエステルでした。

伸び率に関しては、ポリエステル、絹、ナイロンに低下傾向が認められました。

殺菌線照射により引張強度の低下傾向の認められた繊維は絹、羊毛、ポリエステルでした。

伸び率に関しては、ポリエステル、絹、ナイロンに低下傾向が認められました。

殺菌線照射による絹繊維の劣化 その2

殺菌線照射及び繊維劣化の評価は次のように行いました。

(1) 試験布

絹、綿、羊毛、レーヨン、キュプラ、アセテート、ビニロン、ナイロン、アクリル、ポリエステルの10種類の布は染色堅ろう度試験用添付白布(JIS L 0803準拠)を使用しました。

(2) 殺菌線照射

殺菌線の照射には殺菌線消毒保管庫DM-5(殺菌灯10W 大信工業)を使用しました。

各試験布をたて方向に2.5cm×20cmに切断し、殺菌線消毒保管庫内の殺菌灯から10cmの距離にある棚に水平に並べ、一定時間殺菌線を照射しました。殺菌線放射照度は9W/㎡でした。

(3)布の引張強度及び伸び試験

試験布をつかみ間隔100mm、引張速度100mm/minの条件で試験しました。値は測定回数5回の平均値です。 引張強度及び伸び率の変化より繊維の劣化を推定しました。

(1) 試験布

絹、綿、羊毛、レーヨン、キュプラ、アセテート、ビニロン、ナイロン、アクリル、ポリエステルの10種類の布は染色堅ろう度試験用添付白布(JIS L 0803準拠)を使用しました。

(2) 殺菌線照射

殺菌線の照射には殺菌線消毒保管庫DM-5(殺菌灯10W 大信工業)を使用しました。

各試験布をたて方向に2.5cm×20cmに切断し、殺菌線消毒保管庫内の殺菌灯から10cmの距離にある棚に水平に並べ、一定時間殺菌線を照射しました。殺菌線放射照度は9W/㎡でした。

(3)布の引張強度及び伸び試験

試験布をつかみ間隔100mm、引張速度100mm/minの条件で試験しました。値は測定回数5回の平均値です。 引張強度及び伸び率の変化より繊維の劣化を推定しました。

2008年12月3日水曜日

殺菌線照射による絹繊維の劣化 その1

2008年11月29日土曜日

絹フィブロインフィルムの分解性 その2

水中に浸漬したエポキシ加工絹フィブロインフィルムと未加工絹フィブロインフィルムの引張強度と伸び率の経時変化を図に示しました。

未加工絹フィブロインフィルムの引張強度は20日目以降低下が明確になり、60日目にはフィルムの形状が保てず引張強度および伸び率が測定不能となりました。

エポキシ加工絹フィブロインフィルムの伸び率は浸漬日数の増加とともに低下する傾向を示しました。引張強度は60日目においても明確な低下が認められませんでしたが、120日目になると半分程度まで低下しました。

エポキシ加工により絹フィブロインフィルムは分解しにくくなることがわかりました。

未加工絹フィブロインフィルムの引張強度は20日目以降低下が明確になり、60日目にはフィルムの形状が保てず引張強度および伸び率が測定不能となりました。

エポキシ加工絹フィブロインフィルムの伸び率は浸漬日数の増加とともに低下する傾向を示しました。引張強度は60日目においても明確な低下が認められませんでしたが、120日目になると半分程度まで低下しました。

エポキシ加工により絹フィブロインフィルムは分解しにくくなることがわかりました。

2008年11月24日月曜日

絹フィブロインフィルムの分解性 その1

エポキシ化合物により化学改質した絹フィブロインフィルム(エポキシ加工絹フィブロインフィルム)と未改質の絹フィブロインフィルム(未加工絹フィブロインフィルム)の水中における分解性の違いを比較しました。

井戸水3000ml中に20×100mmの大きさのフィルムを複数枚浸漬しました。

次の写真は浸漬17日目と126日目の状態です。右が改質フィルムが、左が未加工フィルムです。

井戸水3000ml中に20×100mmの大きさのフィルムを複数枚浸漬しました。

次の写真は浸漬17日目と126日目の状態です。右が改質フィルムが、左が未加工フィルムです。

絹フィブロインフィルムとエポキシ加工 その3

エポキシ化合物を反応させた絹フィブロイン水溶液から調製したフィルムの引張強さ(N/cm2)と伸び率(%)を図1(乾燥状態)と図2(湿潤状態)に示しました。エポキシ化合物SR-2EGの添加量(ml)は反応液50ml当たりの量です。

乾燥状態のフィルムは、添加量0.3mlまでは引張強さ、伸び率ともに低下し、添加量0.5mlでは伸び率は更に低下しましたが引張強さは幾分向上しました。

湿潤状態のフィルムでは、添加量0.5mlまでは添加量の増加とともに引張強さが増加しました。しかし、添加量0.7ml以降では添加量増加とともに引張強さは低下しました。

湿潤状態フィルムの引張強さの向上はエポキシ化合物による絹フィブロイン分子鎖間の架橋形成の効果と推定されます。

エポキシ化合物添加量0.7ml以降における引張強さの低下は、エポキシ化合物と反応できる絹フィブロイン分子の官能基が限定されるため、過剰のエポキシ化合物を添加してもそれ以上の架橋は形成されず、架橋を形成しないでフィルム中に残留したエポキシ化合物の存在が引張強さにマイナスにはたらくためと推定されます。

乾燥状態のフィルムは、添加量0.3mlまでは引張強さ、伸び率ともに低下し、添加量0.5mlでは伸び率は更に低下しましたが引張強さは幾分向上しました。

湿潤状態のフィルムでは、添加量0.5mlまでは添加量の増加とともに引張強さが増加しました。しかし、添加量0.7ml以降では添加量増加とともに引張強さは低下しました。

湿潤状態フィルムの引張強さの向上はエポキシ化合物による絹フィブロイン分子鎖間の架橋形成の効果と推定されます。

エポキシ化合物添加量0.7ml以降における引張強さの低下は、エポキシ化合物と反応できる絹フィブロイン分子の官能基が限定されるため、過剰のエポキシ化合物を添加してもそれ以上の架橋は形成されず、架橋を形成しないでフィルム中に残留したエポキシ化合物の存在が引張強さにマイナスにはたらくためと推定されます。

2008年11月18日火曜日

絹フィブロインフィルムとエポキシ加工 その2

エポキシ化合物であるDiethylene glycol diglycidyl ether(阪本薬品工業 SR-2EG)を0.1~1.5ml、エポキシ化合物と同量の蒸留水、6%絹フィブロイン水溶液50ml、10%チオシアン酸ナトリウム0.1mlの順に加え混合しました。この混合液を80℃で30分間加熱し、絹フィブロインにエポキシ化合物を反応させました。

この反応液を室温まで冷却後、50%グリセリン1mlを加え、この液をアクリル板上にキャストし、風乾して絹フィブロインフィルムを調製しました。

未加工の絹フィブロインフィルムは6%絹フィブロイン水溶液50mlに50%グリセリン1mlを加え、上記と同様に操作して調整しました。

阪本薬品工業株式会社 特殊エポキシ樹脂

この反応液を室温まで冷却後、50%グリセリン1mlを加え、この液をアクリル板上にキャストし、風乾して絹フィブロインフィルムを調製しました。

未加工の絹フィブロインフィルムは6%絹フィブロイン水溶液50mlに50%グリセリン1mlを加え、上記と同様に操作して調整しました。

阪本薬品工業株式会社 特殊エポキシ樹脂

2008年11月16日日曜日

2008年11月15日土曜日

絹フィブロインフィルムとグラフト加工 その2

6%絹フィブロイン水溶液100ml中にグラフトモノマーとしてアクリル酸2-ヒドロキシエチル1mlを加え、更に反応開始剤として2%過硫酸カリウム水溶液1mlを加え、80℃で30分間反応させ、グラフト加工された絹フィブロイン水溶液を得ました。

冷却後、この絹フィブロイン水溶液を水平に保たれたアクリル板上にキャストして風乾し、フィルムを調製しました。

このフィルムは既に水に対して不溶性のため、50%エチルアルコールによる不溶化処理は行いませんでした。

グラフト加工された絹フィブロイン水溶液より調製したフィルムの切断時の引張強度は次のとおりでした。

乾燥時:77MPa

湿潤時: 5MPa

絹フィブロインフィルムには吸水性があります。フィルムは水を吸収すると膨潤し、強度は乾燥時の1/10以下に低下します。

絹フィブロインフィルムの湿潤状態での強度改善を意図してグラフト加工を行いましたが、期待した効果は得られませんでした。

MPa(メガパスカル)

Pa(パスカル)=N/㎡

冷却後、この絹フィブロイン水溶液を水平に保たれたアクリル板上にキャストして風乾し、フィルムを調製しました。

このフィルムは既に水に対して不溶性のため、50%エチルアルコールによる不溶化処理は行いませんでした。

グラフト加工された絹フィブロイン水溶液より調製したフィルムの切断時の引張強度は次のとおりでした。

乾燥時:77MPa

湿潤時: 5MPa

絹フィブロインフィルムには吸水性があります。フィルムは水を吸収すると膨潤し、強度は乾燥時の1/10以下に低下します。

絹フィブロインフィルムの湿潤状態での強度改善を意図してグラフト加工を行いましたが、期待した効果は得られませんでした。

MPa(メガパスカル)

Pa(パスカル)=N/㎡

2008年11月9日日曜日

絹フィブロインフィルムとグラフト加工 その1

絹繊維の改質加工のひとつにグラフト加工があります。グラフトとは「接ぎ木」を意味し、幹となる高分子にグラフトモノマーを接ぎ木状に重合する反応です。

絹繊維の場合には、アクリル酸2-ヒドロキシエチル(AHEE)、メタクリル酸2-ヒドロキシエチル(HEMA)、メタクリルアミド(MAA)などがグラフトモノマーとして使われます。

絹繊維の場合には、アクリル酸2-ヒドロキシエチル(AHEE)、メタクリル酸2-ヒドロキシエチル(HEMA)、メタクリルアミド(MAA)などがグラフトモノマーとして使われます。

2008年11月4日火曜日

絹フィブロイン加工布の耐洗濯性 試験結果

弱アルカリ性洗剤と中性洗剤で洗濯したときの、各繊維布の洗濯回数ごとの絹フィブロイン付着量の変化を図1と図2に示しました。

弱アルカリ性洗剤で洗濯した場合(表1)、綿、ビニロン、アクリルでの絹フィブロイン付着量の減少(絹フィブロインの脱落)は僅かで、レーヨン、アセテート、ナイロンでは50%以上の絹フィブロインの脱落が認められました。

中性洗剤で洗濯した場合(表2)では、いずれの繊維も絹フィブロインの脱落は弱アルカリ性洗剤で洗濯した場合よりも減少しました。

以上より、付着させた絹フィブロインは中性洗剤による洗濯には充分耐えることがわかりました。また、綿、ビニロン、アクリルに関しては弱アルカリ性洗剤による洗濯にも耐えうることがわかりました。

ここでは検討しませんでしたが、絹フィブロイン加工の耐洗濯性に関しては、繊維の種類のほかに加工対象布の性状も重要な要素の可能性があると思われます。

高い耐洗濯性を示した綿、ビニロン、アクリルはいずれも紡績糸の織物であり、耐洗濯性の低かったアセテート、レーヨン、ナイロンはフィラメント糸の織物でした。

同一繊維で性状の異なる布での耐洗濯性試験が必要と思われます。

弱アルカリ性洗剤で洗濯した場合(表1)、綿、ビニロン、アクリルでの絹フィブロイン付着量の減少(絹フィブロインの脱落)は僅かで、レーヨン、アセテート、ナイロンでは50%以上の絹フィブロインの脱落が認められました。

中性洗剤で洗濯した場合(表2)では、いずれの繊維も絹フィブロインの脱落は弱アルカリ性洗剤で洗濯した場合よりも減少しました。

以上より、付着させた絹フィブロインは中性洗剤による洗濯には充分耐えることがわかりました。また、綿、ビニロン、アクリルに関しては弱アルカリ性洗剤による洗濯にも耐えうることがわかりました。

ここでは検討しませんでしたが、絹フィブロイン加工の耐洗濯性に関しては、繊維の種類のほかに加工対象布の性状も重要な要素の可能性があると思われます。

高い耐洗濯性を示した綿、ビニロン、アクリルはいずれも紡績糸の織物であり、耐洗濯性の低かったアセテート、レーヨン、ナイロンはフィラメント糸の織物でした。

同一繊維で性状の異なる布での耐洗濯性試験が必要と思われます。

2008年11月3日月曜日

絹フィブロイン加工布の耐洗濯性 試験方法

(1) 加工対象布

JIS L 0803で規定された染色堅ろう度試験用の添付白布。

綿、ウール、レーヨン、アセテート、ビニロン、ナイロン、アクリル、ポリエステルの8種類。布の大きさは30cm×30cm。

(2) 加工方法

7%絹フィブロイン水溶液中に加工対象布を浸漬、マングルで絞って脱液後、乾燥。

次に、絹フィブロインを付着させた布を50%エチルアルコール溶液中に浸漬、脱液、乾燥して付着させた絹フィブロインを不溶化。

(3) 洗濯試験

洗濯機:全自動洗濯機

容量:49.5L

洗濯工程:洗濯(6分)→すすぎ2回→脱水→自然乾燥

洗濯温度:室温

負荷布:1.5kg

洗剤:弱アルカリ性洗剤(花王 アタック)0.8g/L

中性洗剤(P&G モノゲン・ユニー)1.5g/L

(4) 絹フィブロイン付着量測定

加工布の絹フィブロイン付着量は絹フィブロインあるいは加工対象繊維のいずれかを溶解し、その重量変化より求めました。溶解方法はJIS L 1030を参考にしました。

綿、レーヨン、ビニロン、ナイロンの場合には、5%水酸化ナトリウム法により絹フィブロインを溶解し、付着量を求めました。綿とレーヨンの場合には未加工でも水酸化ナトリウム溶液の作用で重量に減少があるので、この値はブランク値として測定値より差し引きました。

ウールの場合には、35%塩酸法により絹フィブロインを溶解し付着量を求めました。

アセテートの場合には、100%アセトン法でアセテートを溶解し付着量を求めました。

アクリルとポリエステルの場合には、次亜塩素酸ナトリウム溶液法により絹フィブロインを溶解し付着量を求めました。

JIS L 0803で規定された染色堅ろう度試験用の添付白布。

綿、ウール、レーヨン、アセテート、ビニロン、ナイロン、アクリル、ポリエステルの8種類。布の大きさは30cm×30cm。

(2) 加工方法

7%絹フィブロイン水溶液中に加工対象布を浸漬、マングルで絞って脱液後、乾燥。

次に、絹フィブロインを付着させた布を50%エチルアルコール溶液中に浸漬、脱液、乾燥して付着させた絹フィブロインを不溶化。

(3) 洗濯試験

洗濯機:全自動洗濯機

容量:49.5L

洗濯工程:洗濯(6分)→すすぎ2回→脱水→自然乾燥

洗濯温度:室温

負荷布:1.5kg

洗剤:弱アルカリ性洗剤(花王 アタック)0.8g/L

中性洗剤(P&G モノゲン・ユニー)1.5g/L

(4) 絹フィブロイン付着量測定

加工布の絹フィブロイン付着量は絹フィブロインあるいは加工対象繊維のいずれかを溶解し、その重量変化より求めました。溶解方法はJIS L 1030を参考にしました。

綿、レーヨン、ビニロン、ナイロンの場合には、5%水酸化ナトリウム法により絹フィブロインを溶解し、付着量を求めました。綿とレーヨンの場合には未加工でも水酸化ナトリウム溶液の作用で重量に減少があるので、この値はブランク値として測定値より差し引きました。

ウールの場合には、35%塩酸法により絹フィブロインを溶解し付着量を求めました。

アセテートの場合には、100%アセトン法でアセテートを溶解し付着量を求めました。

アクリルとポリエステルの場合には、次亜塩素酸ナトリウム溶液法により絹フィブロインを溶解し付着量を求めました。

2008年10月26日日曜日

染色された絹繊維の臭化リチウム水溶液に対する溶解性 試験結果

2008年10月25日土曜日

染色された絹繊維の臭化リチウム水溶液に対する溶解性 試験方法

絹糸1gを直接染料、酸性染料、金属錯塩染料、反応染料(ジクロロトリアジンタイプ)、反応染料(モノクロロトリアジンタイプ)、反応染料(α-ブロモアクリルアミドタイプ)の6種類の染料の青、赤、黄色の3色でそれぞれ染色しました。

染色された絹糸1gを40℃の8mol/L臭化リチウム水溶液10ml中に1時間浸漬し、溶解性を調べました。

染色された絹糸1gを40℃の8mol/L臭化リチウム水溶液10ml中に1時間浸漬し、溶解性を調べました。

2008年10月19日日曜日

絹フィブロイン・コーティング布の紫外線吸収特性 まとめ

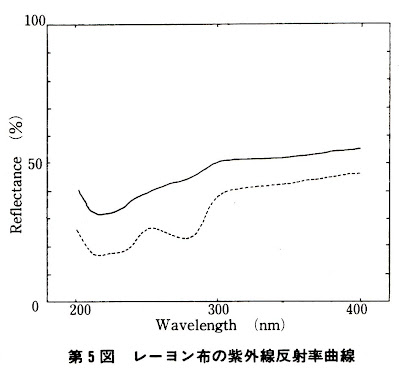

基布が綿、レーヨン、キュプラ、ビニロンの場合には、300nmより短波長側でコーティング布の反射率と透過率が未加工布より低下しており、絹フィブロイン・コーティングによる紫外線吸収効果が認められました。

基布がウール、ナイロン、ポリエステルの場合には基布自体も紫外線を吸収するため、それらの紫外線吸収と絹フィブロインの紫外線吸収が重なり、コーティングによる紫外線吸収効果は明確ではありませんでした。

基布がウール、ナイロン、ポリエステルの場合には基布自体も紫外線を吸収するため、それらの紫外線吸収と絹フィブロインの紫外線吸収が重なり、コーティングによる紫外線吸収効果は明確ではありませんでした。

2008年10月18日土曜日

2008年10月17日金曜日

2008年10月15日水曜日

2008年10月14日火曜日

2008年10月13日月曜日

2008年10月12日日曜日

2008年10月10日金曜日

2008年10月8日水曜日

絹フィブロイン・コーティング布の紫外線吸収特性 試験方法

(1)コーティング方法

綿、ウール、絹、レーヨン、キュプラ、アセテート、ビニロン、ナイロン、アクリル、ポリエステルの各布に、2%絹フィブロイン水溶液を刷毛で塗布しました。乾燥後、加工布を50%エチルアルコール水溶液中に数分間浸せきし、塗布した絹フィブロインを不溶化しました。

綿、ウール、絹、レーヨン、キュプラ、アセテート、ビニロン、ナイロン、アクリル、ポリエステルの各布に、2%絹フィブロイン水溶液を刷毛で塗布しました。乾燥後、加工布を50%エチルアルコール水溶液中に数分間浸せきし、塗布した絹フィブロインを不溶化しました。

(2)紫外線吸収特性の測定

紫外・可視分光光度計に付属の積分球を取り付け、試験布の拡散透過率と拡散反射率を測定しました。

紫外・可視分光光度計に付属の積分球を取り付け、試験布の拡散透過率と拡散反射率を測定しました。

2008年10月6日月曜日

凍結処理により絹フィブロインに固定化されたカタラーゼの熱安定性 試験結果

固定化されていない遊離(Free)のカタラーゼと固定化(Immobilized)されてたカタラーゼの熱安定性を図に示しました。

熱処理温度が高くなるほど相対活性は低下しますが、低下の仕方は遊離の方が急です。遊離の場合には55℃で相対活性が0%になりました。

固定化された場合には、60℃においても31.8%の活性があり、固定化により熱安定性が向上することがわかりました。

2008年10月5日日曜日

凍結処理により絹フィブロインに固定化されたカタラーゼの熱安定性 試験方法

凍結処理により絹フィブロインがβ型に結晶化する特性を利用してカタラーゼを包括固定し、固定化により熱安定性が向上することがわかりました。

(1)絹フィブロイン水溶液の調製

絹繊維20gを40℃の9M臭化リチウム水溶液100mlで溶解します。溶解液をセルロースチューブに入れ透析し、臭化リチウムを脱塩し、6%の絹フィブロイン水溶液を得ました。

(2)酵素固定

6%絹フィブロイン水溶液と0.2g/Lカタラーゼ水溶液を1対1の割合で混合し、この混合水溶液を-5℃で凍結し、凍結状態を数日間維持しました。次に、流水で解凍し、絹フィブロインの凝固物に包括固定されたカタラーゼを得、これを水溶液中で保存しました。

(3)酵素活性測定

pH7.2の0.1Mりん酸ナトリウム緩衝液20mlに50mg/Lカタラーゼ水溶液1mlあるいは絹フィブロインに固定化されたカタラーゼ0.03gを加え、25℃~60℃の各温度で20分間保持した後、25℃で10分間放置後、100mM過酸化水素水溶液20mlを加え、20分間反応させました。反応後、反応液を2ml採取し、6N硫酸5mlと0.1M塩化マンガン水溶液2滴を加え、N/100過マンガン酸カリウム水溶液で滴定し、反応液中に残存している過酸化水素量を求めました。

2008年9月30日火曜日

銅エチレンジアミンにより調製した家蚕フィブロイン膜

生繭の繭層を常法により精練して得た繭層フィブロイン7gを銅エチレンジアミン溶液(水酸化第2銅,6g:エチレンジアミン,8g)100mlに常温(25℃)で3分溶解し、速やかに銅イオン解離剤として1.17N酒石酸ないし1.30Nクエン酸溶液を加えて、pHを6.8~7.2に調整した。この溶液をセルロースチューブに入れて水道水で5日間流水透析し、再び、酒石酸ないしクエン酸を少量加えて水道水で1日間、純水で2日間透析を行った。得られた再生フィブロイン溶液をアクリル板に展開して、約24時間で扇風機乾燥して目的のフィブロイン膜を得た。調製保存後の膜厚は0.080mm前後であった。

膜は、まず常温(25℃)で50%エタノールにより構造をβ化し不溶化した。さらに、膜に残存する銅およびその他のイオンを抜くため電解透析を行った。

(福島蚕試)瓜田章二、(福島県農業経営指導課)柏倉一司

製糸絹研究会誌 第4巻 (1995)

膜は、まず常温(25℃)で50%エタノールにより構造をβ化し不溶化した。さらに、膜に残存する銅およびその他のイオンを抜くため電解透析を行った。

(福島蚕試)瓜田章二、(福島県農業経営指導課)柏倉一司

製糸絹研究会誌 第4巻 (1995)

2008年9月29日月曜日

PVA-絹フィブロイン複合膜の引っ張り強度特性

絹フィブロインの混合割合を0から50%まで増やしていったときのPVA-絹フィブロイン複合膜の強度と伸度の変化を図3と図4にそれぞれ示しました。

複合膜の強度は絹フィブロインの混合割合が0から20%までは低下し、30から50%では幾分回復しました。伸度は混合割合40%までは低下し、その後横ばいとなりました。

2008年9月28日日曜日

PVA-絹フィブロイン複合膜の調製

2%絹フィブロイン水溶液と2%ポリビニールアルコール(PVA,重合度約2000)水溶液を混合し、この混合液を底面にテフロンシートを貼った10cm×10cm×高さ3cmのアクリル容器に流し込み、乾燥温度50~70℃で乾燥し、製膜しました。

2008年9月24日水曜日

臭化リチウム水溶液に対する絹繊維の溶解性

2008年9月23日火曜日

臭化リチウム水溶液対する絹繊維の溶解性試験方法

5M(mol/L)、6M、7M、8M、9M、10Mの各濃度の臭化リチウム水溶液に予想される溶解量を上回る量の絹繊維を浸漬し、20℃、40℃、60℃の各温度で絹繊維を溶解した。溶解時間は1時間とした。その後、溶解液を水で希釈し、ガラスフィルター(G-2)で吸引濾過し、溶解しなかった絹繊維を分離した。溶解しなかった絹繊維の重量を測定し、この値をもとに各条件における絹繊維の溶解量を求めた。

2008年9月22日月曜日

絹繊維及び他繊維の溶解性試験結果

絹繊維を溶解できる4種類の溶液に対する、絹以外の繊維の溶解性を表にまとめました。

どの溶液にも絹以外の繊維が1種類以上溶解します。りん酸にはレーヨン、アセテート、ビニロン、ナイロンが溶解。ニッケル・エチレンジアミン溶液には羊毛が溶解。銅・エチレンジアミン溶液には綿、レーヨン、アセテートが溶解。臭化リチウム溶液にはレーヨン、アセテートが溶解。

従って、各種繊維の混じった状態の試料から絹繊維だけを溶解して分離することはできません。しかし、絹と他繊維が溶解している混合液を透析すると、他繊維は溶解剤が透析により除かれたことで沈殿物として析出しますが、絹は絹フィブロイン分子として分散しており溶解状態を保ちます。

溶解と透析を組み合わせることで、絹繊維とと他繊維の分離は可能です。

2008年9月21日日曜日

絹繊維及び他繊維の溶解性試験方法

りん酸、ニッケル・エチレンジアミン、銅・エチレンジアミン、臭化リチウム水溶液に対する各種繊維の溶解性を調べました。

ニッケル・エチレンジアミン、銅・エチレンジアミン、臭化リチウム水溶液に関しては次のように調製しました。

ニッケル・エチレンジアミン

水酸化ニッケル 4g

エチレンジアミン 20ml

水 50ml

銅・エチレンジアミン

水酸化銅 4g

エチレンジアミン 20ml

水 50ml

臭化リチウム水溶液

臭化リチウム 6g

水 4ml

ニッケル・エチレンジアミン、銅・エチレンジアミン、臭化リチウム水溶液に関しては次のように調製しました。

ニッケル・エチレンジアミン

水酸化ニッケル 4g

エチレンジアミン 20ml

水 50ml

銅・エチレンジアミン

水酸化銅 4g

エチレンジアミン 20ml

水 50ml

臭化リチウム水溶液

臭化リチウム 6g

水 4ml

2008年9月18日木曜日

納豆菌から分離したバチルスを用いた「食用抗カビ性シルクフィルム」の生成

3年連続3回目の最優秀賞。一昨年は、納豆菌から分離したバクテリアが抗カビ性物質を作り出しているのを突き止め、昨年は、蚕が作る繭を薄い膜状に加工した「シルクフィルム」の生成に成功。そして今回は、抗カビ性物質とシルクフィルムを合わせた「抗カビ性フィルム」作りに取り組み、黒カビに抵抗力のあるフィルムを完成させた。顧問の二宮純子教諭は「先輩の研究を引き継ぎ、試行錯誤を重ねた結果です」と生徒たちの頑張りを評価した。 最も苦労したのは、開発したフィルムの耐水、耐熱性を高める作業。文献を参考に、まずはアルコールを使用する方法で試した。フィルムをアルコールに直接浸したが、変形してしまった。次に、別のアルコールを用いたが、フィルム自体が溶けて失敗。そこで、「アルコール量を抑えれば形が保たれるのではないか」と仮説を立て、フィルムの原料となる溶液に、微量のアルコールを加える実験に切り替えて成功した。 2年で部長の藤木春美さんは「輸入される一部の果物の表面には、防カビ用として人体への有害性が指摘される化学物質が塗布されている。このフィルムはすべて天然素材でできており、防カビ剤の代用品として利用すれば食品の安全管理が高まるはず」としている。 (九州国際大学附属高校女子部・環境化学部)

YOMIURI ONLINEより

YOMIURI ONLINEより

2008年9月17日水曜日

2008年9月16日火曜日

2008年9月15日月曜日

2008年9月14日日曜日

水溶性シルクタンパク質の消化・吸収性

酵素による人工消化試験 消化率 約58%

ラットによる消化試験 消化率 約66%

水溶性シルクタンパク質(水溶性絹フィブロイン)

セリシンを除去した絹繊維(絹フィブロイン)を溶解、脱塩、凍結乾燥、粉末化したもの。

「食品資源としてのシルクを見直す」 東京農業大学 WEBジャーナルより引用

ラットによる消化試験 消化率 約66%

水溶性シルクタンパク質(水溶性絹フィブロイン)

セリシンを除去した絹繊維(絹フィブロイン)を溶解、脱塩、凍結乾燥、粉末化したもの。

「食品資源としてのシルクを見直す」 東京農業大学 WEBジャーナルより引用

2008年9月13日土曜日

硬タンパク質膜の反応性と透過性

セル1に加えられた基質パラ-ニトロフェニル・りん酸二ナトリウム(PNPP)は膜中に浸透、透過する間に膜中のアルカリホスファターゼによりパラ-ニトロフェノール(PNP)とりん酸に加水分解され、PNPとりん酸は膜の両側に拡散した。一方、未反応のPNPPは膜を通って、セル2へ拡散した。

2008年9月11日木曜日

硬タンパク質膜の反応性と透過性の測定

2008年9月8日月曜日

硬タンパク質膜の膜電位

フィブロイン、ケラチン、コラーゲンの膜電位と塩化カリウム濃度(高濃度側の濃度C1の対数で表す)の関係を図4に示しました。

膜電位はフィブロインが一番高く、次にケラチン、コラーゲンの順でした。これは膜の緻密さと関連づけられ、フィブロイン膜が一番緻密であることを示していると考えられます。

2008年9月7日日曜日

硬タンパク質膜の膜電位測定

膜電位の測定に用いた装置を図1に示します。測定セルの片側の容量は35mlで膜面直径は3cmです。測定セルと電極の挿入されている容器は、塩化カリウムを含んだ寒天ゲルのつまったポリエチレン細管で接続しました。

測定は膜の両側の塩化カリウム濃度比を2対1とし、低い濃度より順次高い濃度の膜電位をエレクトロメーターで測定しました。

測定に用いた膜は測定前に400Vで流れる電流が0.2mAになるまで電気透析を行いました。

2008年9月6日土曜日

硬タンパク質膜のひとつコラーゲン膜の作り方

精製されたコラーゲン繊維(約3mm角の皮片)10gを1.5N水酸化ナトリウムと0.2Mモノメチルアミンを含む水溶液250ml中に浸せきし、4℃で48時間保存した。その後、溶液を傾斜によって取り除き、皮片を5%塩化ナトリウム溶液で3回、0.02M酢酸溶液で5回洗浄し、一晩0.02M酢酸溶液に浸せきした。次に、この酢酸溶液を取り除いた後、0.4M酢酸溶液を加え、20分間ホモジナイザーにかけ皮片を粉砕し、これを4℃で保存した。1日及び2日後、20分間同様にホモジナイザーにかけてコラーゲンをほとんど溶解した。この溶液を0.4M酢酸溶液で3倍に希釈し、pH4になるまで透析した。遠心分離後、上澄みを水平なアクリル樹脂板上で風乾した。

2008年9月5日金曜日

硬タンパク質膜のひとつフィブロイン膜の作り方

繭12gを三層にはく離後、1リットルの0.5%マルセル石けんの沸騰中で30分間処理するする操作を2回行い、セリシンを除去し、次に50℃の0.5%、0.3%、0.2%の炭酸ナトリウム溶液1リットルで順に処理して、石けん分を除き精製フィブロインを得た。

精製フィブロイン約9gを9.3M臭化リチウム300mLに40℃で完全に溶解した。これをセルロースチューブに入れイオン交換水を用いて室温で48時間透析した。透析後、溶液を5000r.p.mで10分間遠心して沈殿物を除いた。上澄みと酵素のアルカリホスファターゼ(SIGMA社製、1.2U/mg、pH10.4、37℃)を混合して水平なアクリル樹脂板上に流し、扇風機を用いて室温で72時間風乾し、半透明な酵素を包括固定した膜を得た。この膜を50%エチルアルコールに室温で30分間浸せきして不溶化処理を行い、水洗後乾燥した。

また、不溶化処理をした酵素包括固定膜をpH8.0(0.05MKH2PO4-NaOH緩衝溶液)の1%グルタルアルデヒド溶液に室温で30分間浸せき後、水洗乾燥して、酵素を膜に架橋結合させた膜を得た。

精製フィブロイン約9gを9.3M臭化リチウム300mLに40℃で完全に溶解した。これをセルロースチューブに入れイオン交換水を用いて室温で48時間透析した。透析後、溶液を5000r.p.mで10分間遠心して沈殿物を除いた。上澄みと酵素のアルカリホスファターゼ(SIGMA社製、1.2U/mg、pH10.4、37℃)を混合して水平なアクリル樹脂板上に流し、扇風機を用いて室温で72時間風乾し、半透明な酵素を包括固定した膜を得た。この膜を50%エチルアルコールに室温で30分間浸せきして不溶化処理を行い、水洗後乾燥した。

また、不溶化処理をした酵素包括固定膜をpH8.0(0.05MKH2PO4-NaOH緩衝溶液)の1%グルタルアルデヒド溶液に室温で30分間浸せき後、水洗乾燥して、酵素を膜に架橋結合させた膜を得た。

2008年9月3日水曜日

硬タンパク質膜のひとつケラチン膜の作り方

精製したした羽毛(ケラチン)10gを調製後3日を経過した0.2Mチオグリコール酸ナトリウム溶液(チオグリコール酸に水酸化ナトリウム溶液を加えてpH11.0に調製したもの)を加えて、50℃で4時間振とうしてケラチンを溶解した。この溶液を5000r.p.mで10分間遠心して不溶物を取り除いた後、セルロースチューブに移し、室温で24時間イオン交換水で透析した。透析後、同じ条件で遠心し、上澄みをアクリル樹脂板上に流し、風乾した。ケラチン膜の結晶化が進みすぎないうちにアクリル板よりはがし、水中に保存した。

上澄みに2%グリセリンを混合して製膜した場合には、風乾後そのまま保存した。

ケラチン膜をメチルエステル化、ヒドラジン誘導体、アジド誘導体と化学修飾し、最後にアルカリホスファターゼと反応させ、アルカリホスファターゼを共有結合で固定したケラチン膜を得た。

上澄みに2%グリセリンを混合して製膜した場合には、風乾後そのまま保存した。

ケラチン膜をメチルエステル化、ヒドラジン誘導体、アジド誘導体と化学修飾し、最後にアルカリホスファターゼと反応させ、アルカリホスファターゼを共有結合で固定したケラチン膜を得た。

2008年9月2日火曜日

シルクフィルムのはじまり その2

杉浦正昭氏のシルクフィルムに関連した足跡

①β-ガラクトシダーゼ-フィブロイン膜の反応性と透過性

東工試報 73-11(1978)

②β-グルコシダーゼ-セリシン膜の性質

東工試報 74-5(1979)

③フィブロイン膜に包括固定されたβ-グルコシダーゼ

化技研報 76-10(1981)

④アルカリホスファターゼを固定化した硬タンパク質膜の反応性と透過性

化技研報,81,(7),375-380(1986)

東京工業試験所(東工試) → 化学技術研究所(化技研)

①β-ガラクトシダーゼ-フィブロイン膜の反応性と透過性

東工試報 73-11(1978)

②β-グルコシダーゼ-セリシン膜の性質

東工試報 74-5(1979)

③フィブロイン膜に包括固定されたβ-グルコシダーゼ

化技研報 76-10(1981)

④アルカリホスファターゼを固定化した硬タンパク質膜の反応性と透過性

化技研報,81,(7),375-380(1986)

東京工業試験所(東工試) → 化学技術研究所(化技研)

2008年8月24日日曜日

シルクフィルムのはじまり

絹繊維を溶かしてフィルムを作り、そのフィルムを工業的に利用しようとしたのは杉浦正昭氏が最初ではないだろうか。

杉浦正昭

元化学技術研究所在籍。(現在 独立行政法人 産業技術総合研究所)

杉浦正昭

元化学技術研究所在籍。(現在 独立行政法人 産業技術総合研究所)

2008年8月20日水曜日

2008年8月17日日曜日

2008年7月20日日曜日

2008年7月11日金曜日

登録:

投稿 (Atom)